Bergmann Polradgenerator

Die Einleitung

Beim Besuch auf der Homepage von Peter Schwer ist mir sofort der Bergmann Polradgenerator aufgefallen. Ich war so von diesem Modell begeistert dass ich mich entschlossen habe den Gussteilesatz und die Pläne von Herrn Schwer zu besorgen. Von ihm hatte ich schon die Gussteile des AEG – Generators und wusste die gute Zusammenarbeit zu schätzen.

Beim Besuch auf der Homepage von Peter Schwer ist mir sofort der Bergmann Polradgenerator aufgefallen. Ich war so von diesem Modell begeistert dass ich mich entschlossen habe den Gussteilesatz und die Pläne von Herrn Schwer zu besorgen. Von ihm hatte ich schon die Gussteile des AEG – Generators und wusste die gute Zusammenarbeit zu schätzen.

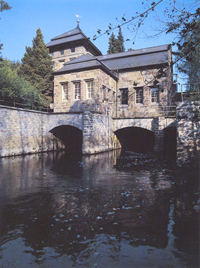

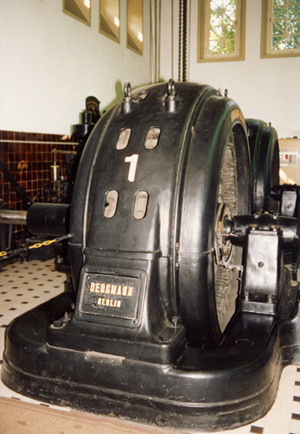

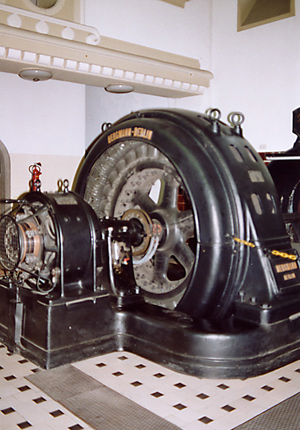

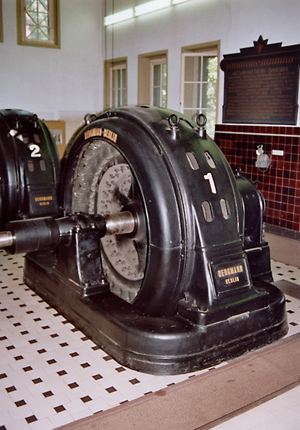

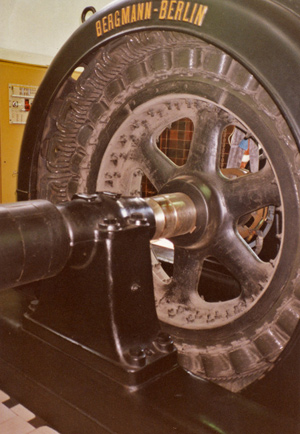

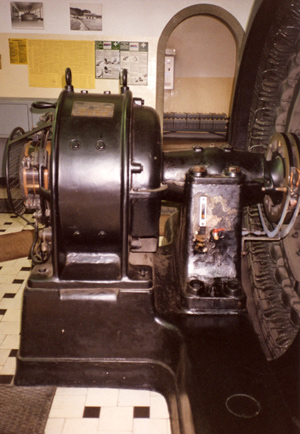

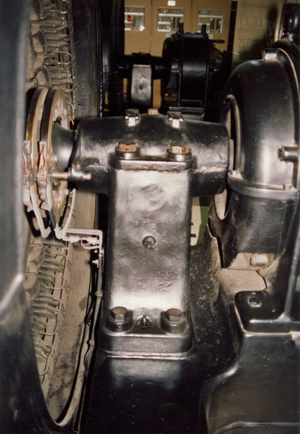

Das Original

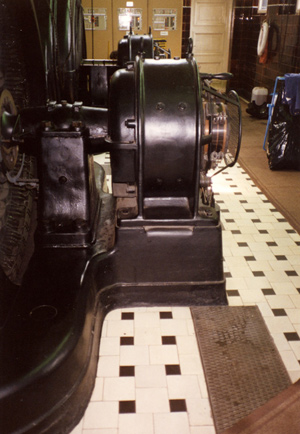

Wie eine kleine Villa steht das Kraftwerk Bamenohl (1922) an der Lenne. Vornehme Kulisse für nostalgische Technik. Bilder aus dem Buch “Wasser, Wehre und Turbinen“ von Ulrich Mattner, welcher mir die Verwendung freundlicherweise gestattet.

Die folgenden Bilder vom Original stammen von Peter Schwer

Die Erregermaschine

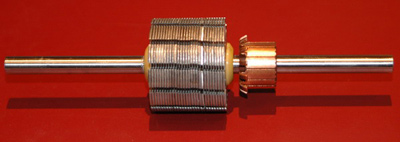

Ich wollte mit dem Anker der Erregermaschine anfangen. Mit der Achse und den Statorblechen machte ich mich auf den Weg zum Motorenwickler. Da musste ich leider erfahren, dass es nur noch wenige Firmen gibt die Anker wickeln. Diese haben spezielle Maschinen um die Ankern zu wickeln. Die Handarbeit könnte man gar nicht mehr bezahlen. Daraufhin setzte ich mich mit einer der genannten Firmen in Verbindung. Die sahen kein Problem und nahmen den Auftrag an. Zwei Wochen später hatte ich meinen fertig gewickelten Anker zurück.

Ich wollte mit dem Anker der Erregermaschine anfangen. Mit der Achse und den Statorblechen machte ich mich auf den Weg zum Motorenwickler. Da musste ich leider erfahren, dass es nur noch wenige Firmen gibt die Anker wickeln. Diese haben spezielle Maschinen um die Ankern zu wickeln. Die Handarbeit könnte man gar nicht mehr bezahlen. Daraufhin setzte ich mich mit einer der genannten Firmen in Verbindung. Die sahen kein Problem und nahmen den Auftrag an. Zwei Wochen später hatte ich meinen fertig gewickelten Anker zurück.

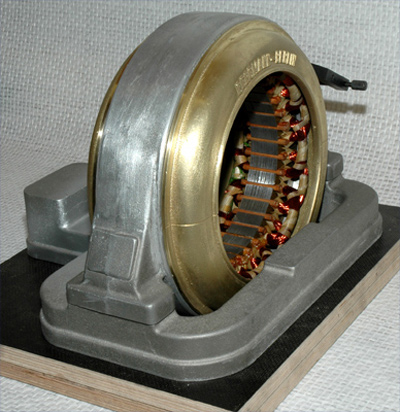

Das Statorpaket

Weiter geht´s mit den Statorblechen. Mit einer Vorrichtung habe ich die Bleche zum Abdrehen und Schweißen zusammen geschraubt. Mit diesem fertigen Statorpaket gehts wieder zum Motorenwickler. Die Fa. Schwarzhuber in Fischach hat sich sofort bereit erklärt mich bei meinem Vorhaben zu unterstützen. Wir einigten uns, dass er die Spulen wickelt. Er ist mit seiner Maschine einfacher, als mit meinen Mitteln. Die Isolierstreifen wurden mit Hilfe einer Maschine gefaltet. Ich musste die zeitaufwändige Arbeit des Einlegens der Spulen übernehmen. Als ich das Statorpaket abholte stellte ich mit Begeisterung fest, dass die Wicklungen schon eingelegt, abgebunden und mit einer Lackschicht versehen waren. Ich hätte dies bestimmt nicht in solcher Qualität anfertigen können.

Weiter geht´s mit den Statorblechen. Mit einer Vorrichtung habe ich die Bleche zum Abdrehen und Schweißen zusammen geschraubt. Mit diesem fertigen Statorpaket gehts wieder zum Motorenwickler. Die Fa. Schwarzhuber in Fischach hat sich sofort bereit erklärt mich bei meinem Vorhaben zu unterstützen. Wir einigten uns, dass er die Spulen wickelt. Er ist mit seiner Maschine einfacher, als mit meinen Mitteln. Die Isolierstreifen wurden mit Hilfe einer Maschine gefaltet. Ich musste die zeitaufwändige Arbeit des Einlegens der Spulen übernehmen. Als ich das Statorpaket abholte stellte ich mit Begeisterung fest, dass die Wicklungen schon eingelegt, abgebunden und mit einer Lackschicht versehen waren. Ich hätte dies bestimmt nicht in solcher Qualität anfertigen können.

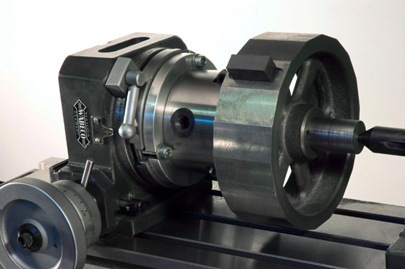

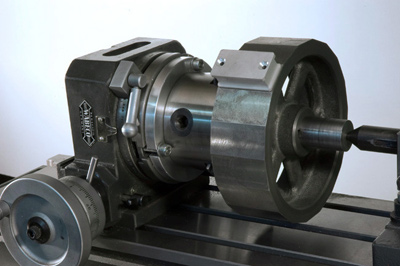

Das Gehäuse

Das Gehäuse habe ich dann auf der Drehbank auf das Maß des Statorpaket gebracht. Weiter habe ich die beiden Verkleidungen eingepasst. Langsam kam ich nun in den Bereich in dem meine Drehbank von der Größe gerade noch ausreichte. Um das Gehäuse innen auszudrehen habe ich mir eine Planscheibe mit 390 mm angefertigt. Aber nun hatte ich die größten Teile des Generators fertig. Zur besseren Vorstellung habe ich meine „doppelte Dampfmaschine“ daneben gestellt. So arbeitete ich abwechslungsweise mal an dem Generator oder an der Dampfmaschine.

Das Gehäuse habe ich dann auf der Drehbank auf das Maß des Statorpaket gebracht. Weiter habe ich die beiden Verkleidungen eingepasst. Langsam kam ich nun in den Bereich in dem meine Drehbank von der Größe gerade noch ausreichte. Um das Gehäuse innen auszudrehen habe ich mir eine Planscheibe mit 390 mm angefertigt. Aber nun hatte ich die größten Teile des Generators fertig. Zur besseren Vorstellung habe ich meine „doppelte Dampfmaschine“ daneben gestellt. So arbeitete ich abwechslungsweise mal an dem Generator oder an der Dampfmaschine.

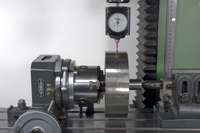

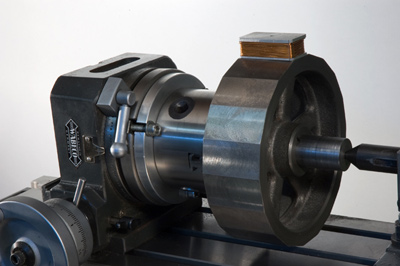

Der Rotor

Als nächstes machte ich mich an die Bearbeitung des Rotors. Dazu habe ich 18 Flächen eingefräst. Darauf werden die Spulenkörper befestigt. Da die Erregermaschine im Modell nicht die nötige Leistung bringt, muss man mit einem kleinen Trick nachhelfen. Dazu

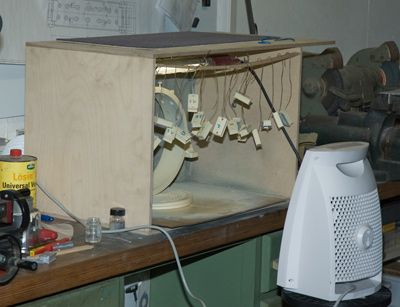

Als nächstes machte ich mich an die Bearbeitung des Rotors. Dazu habe ich 18 Flächen eingefräst. Darauf werden die Spulenkörper befestigt. Da die Erregermaschine im Modell nicht die nötige Leistung bringt, muss man mit einem kleinen Trick nachhelfen. Dazu werden unsichtbar in die Spulenkörper angefertigte Ferritmagnete eingebaut. Die Spulenkörper sind aus Aluguss gearbeitet. Bei 18 Stück kommt Freude auf. Für jeden Magnet wurden 2mm Vertiefungen eingefräst und die Löcher für die Befestigung der Spulen angefertigt. Nach dem Befestigen der Spulenkörper wurde der Rotor auf der Drehbank abgedreht um auch auf der Außenseite der Spulen eine Rundung zu erzielen. Weiter ging es mit den Spulen für den Generator. Vor dem Wickeln der Spulen musste die Lackierung erfolgen. Danach habe ich meine Spulen mit Lack (Speziallack von meinem Motorenwickler) bestrichen und zur Trocknung in meinen neuen Ofen geschoben (bei 150 Grad ca. 2 Stunden). Der Lack wird nach Aussage des Motorenwicklers ohne Erhitzung nie richtig trocken. Die entstehenden Gase habe ich gleich ins Freie geleitet da der Ofen in meiner Spritzkabine stand.

werden unsichtbar in die Spulenkörper angefertigte Ferritmagnete eingebaut. Die Spulenkörper sind aus Aluguss gearbeitet. Bei 18 Stück kommt Freude auf. Für jeden Magnet wurden 2mm Vertiefungen eingefräst und die Löcher für die Befestigung der Spulen angefertigt. Nach dem Befestigen der Spulenkörper wurde der Rotor auf der Drehbank abgedreht um auch auf der Außenseite der Spulen eine Rundung zu erzielen. Weiter ging es mit den Spulen für den Generator. Vor dem Wickeln der Spulen musste die Lackierung erfolgen. Danach habe ich meine Spulen mit Lack (Speziallack von meinem Motorenwickler) bestrichen und zur Trocknung in meinen neuen Ofen geschoben (bei 150 Grad ca. 2 Stunden). Der Lack wird nach Aussage des Motorenwicklers ohne Erhitzung nie richtig trocken. Die entstehenden Gase habe ich gleich ins Freie geleitet da der Ofen in meiner Spritzkabine stand.

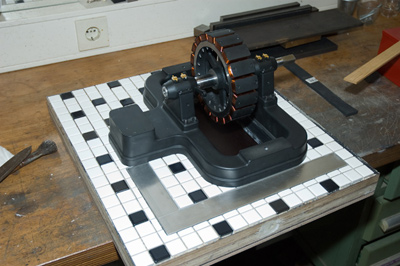

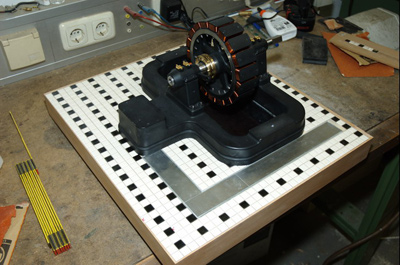

Das Modell

Das Gehäuse hatte in der Zwischenzeit weiter verfeinert und mit 2K - Epoxi-Grund gespritzt. Grobe Löcher wurden mit Spachtel ausgeglichen.

Als Grundplatte hattte ich drei Siebdruckplatten zusammengeschraubt, einen Bodenkanal eingebaut der zum Schluss mit Riffelblech ausgelegt wurde. Der Rahmen mit den Gehrungen und das Löten

Das Gehäuse hatte in der Zwischenzeit weiter verfeinert und mit 2K - Epoxi-Grund gespritzt. Grobe Löcher wurden mit Spachtel ausgeglichen.

Als Grundplatte hattte ich drei Siebdruckplatten zusammengeschraubt, einen Bodenkanal eingebaut der zum Schluss mit Riffelblech ausgelegt wurde. Der Rahmen mit den Gehrungen und das Löten der Aluwinkel haben mich fast zur Verzweiflung getrieben. Das Verklinkern des Kanales war da schon eine schöne Sache. Dann habe alles fertig gefliest. Aber irgendwie passte das Ganze nicht so mit dem Maßstab. Also Kompressor raus und die Fliesen wieder weg. Die 25 mm Fliesen wurden gegen 13 mm Fliesen ausgetauscht. Ich glaube ich habe einen Gedankenfehler gemacht, dass ich die Größe der Fliesen der Maschine angepasst habe. Wenn in einer Fabrik eine kleine oder große Maschine aufgestellt wird bleibt der Boden, sprich Fliese gleich. Aber wie heißt es so schön: "Beim zweiten mal wird´s immer besser und schöner". Neue Fliesen in der Größe 13x13mm auf Folie geklebt und auf das Modell gelegt. So komme ich der Sache schon näher. Morgen werde ich die Fliesen aufkleben.

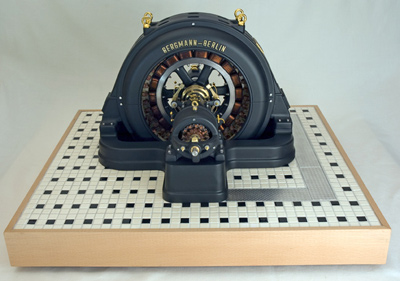

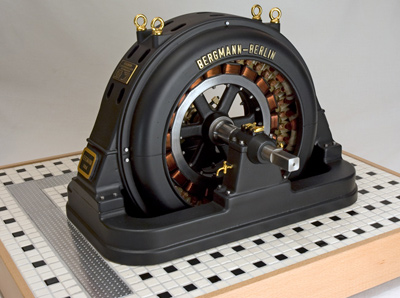

Nun ist er endlich fertig

der Aluwinkel haben mich fast zur Verzweiflung getrieben. Das Verklinkern des Kanales war da schon eine schöne Sache. Dann habe alles fertig gefliest. Aber irgendwie passte das Ganze nicht so mit dem Maßstab. Also Kompressor raus und die Fliesen wieder weg. Die 25 mm Fliesen wurden gegen 13 mm Fliesen ausgetauscht. Ich glaube ich habe einen Gedankenfehler gemacht, dass ich die Größe der Fliesen der Maschine angepasst habe. Wenn in einer Fabrik eine kleine oder große Maschine aufgestellt wird bleibt der Boden, sprich Fliese gleich. Aber wie heißt es so schön: "Beim zweiten mal wird´s immer besser und schöner". Neue Fliesen in der Größe 13x13mm auf Folie geklebt und auf das Modell gelegt. So komme ich der Sache schon näher. Morgen werde ich die Fliesen aufkleben.

Nun ist er endlich fertig

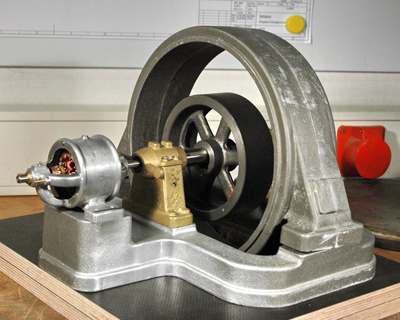

Zusammenstellung des Generator

Zusammenstellung des Generator

Größenvergleich Erregermaschine zum kompletten Generator

Größenvergleich Erregermaschine zum kompletten Generator

Statorbleche ohne Wicklung

Statorbleche ohne Wicklung

fertig gewickelter Anker

fertig gewickelter Anker

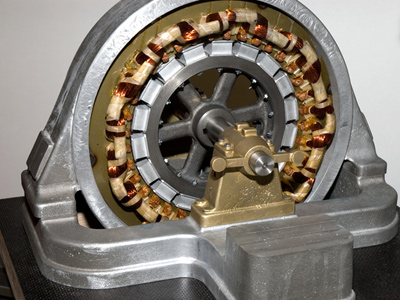

Fertige Erregermaschine

Fertige Erregermaschine

fertiges Statorpaket

fertiges Statorpaket

fertiges Statorpaket

fertiges Statorpaket

Zum Größenvergleich mit der Dampfmaschine

Zum Größenvergleich mit der Dampfmaschine

Zum Größenvergleich mit der Dampfmaschine

Zum Größenvergleich mit der Dampfmaschine

Gehäuse mit Erregermaschine

Gehäuse mit Erregermaschine

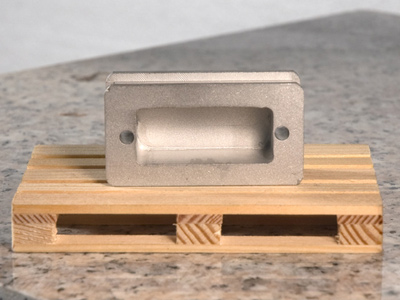

fertiger Spulenkörper

fertiger Spulenkörper

komplette Spulenkörper

komplette Spulenkörper

Spule auf Rotor gesetzt. Unter der Spule befindet sich der Magnet

Spule auf Rotor gesetzt. Unter der Spule befindet sich der Magnet

Spule mit Wicklung

Spule mit Wicklung

fertig gefräster Rotor

fertig gefräster Rotor

fertiger Rotor mit überdrehten Spulen

fertiger Rotor mit überdrehten Spulen

Gehäuse und Spule in der Spritzkammer beim Trocknen mit "Heißluft"

Gehäuse und Spule in der Spritzkammer beim Trocknen mit "Heißluft"

Spulen im "Ofen" zum Trocknen des Wicklungslackes

Spulen im "Ofen" zum Trocknen des Wicklungslackes

Grundplatte mit 25x25 mm Fliesen

Grundplatte mit 25x25 mm Fliesen

Bodenkanal noch mit den zu großen Fliesen

Bodenkanal noch mit den zu großen Fliesen

Grundplatte mit den kleineren Fliesen ausgelegt

Grundplatte mit den kleineren Fliesen ausgelegt

fertiger Generator mit Bodenkanal aus Riffelblech

fertiger Generator mit Bodenkanal aus Riffelblech

Ansicht des fertigen Generators

Ansicht des fertigen Generators

Ansicht des fertigen Generators

Ansicht des fertigen Generators

Ansicht des fertigen Generators

Ansicht des fertigen Generators

Typenschild

Typenschild